Flüssige Energieträger und Rohstoffe aus fossilen Quellen machen in Deutschland aktuell noch ca. 98 Prozent der Antriebsenergie im Verkehr und 22 Prozent der Heizenergie aus. 16 Prozent des Mineralölaufkommens wird darüber hinaus in der Chemieindustrie verbraucht. Etliche Wirtschaftsbereiche werden auch in Zukunft auf flüssige Energieträger mit hoher Energiedichte bzw. mineralöläquivalente Rohstoffe angewiesen sein, u.a. der Flugverkehr, die Schifffahrt, der schwere Straßengüterverkehr und die chemische Industrie. [Studie Flüssige Energieträger und Energiewende]

Mineralöl-Äquivalente aus Biomasse

Kraftstoffe (mehr zu synthetischen Biokraftstoffen) und Chemie-Rohstoffe auf Basis von Biomasse können für diese Anwendungen eine wichtige Ergänzungsfunktion einnehmen, um die THG-Emissionen zu reduzieren. Vor allem dann, wenn sie aus biogenen Abfallstoffen hergestellt werden, so dass ihre Produktion nicht mit der Nahrungsmittelproduktion konkurriert und eine Teller vs. Tank Diskussion vermieden werden kann. Die EU Kommission strebt für den Zeitraum nach 2020 eine schrittweise Einstellung der Verwendung konventioneller Biokraftstoffe (»Biodiesel«) an und legt ein Mindestziel für fortgeschrittene Biokraftstoffe im Verkehr fest. [EU Directive 2015/1513]

Neues Verfahren verbessert Öl-Qualität

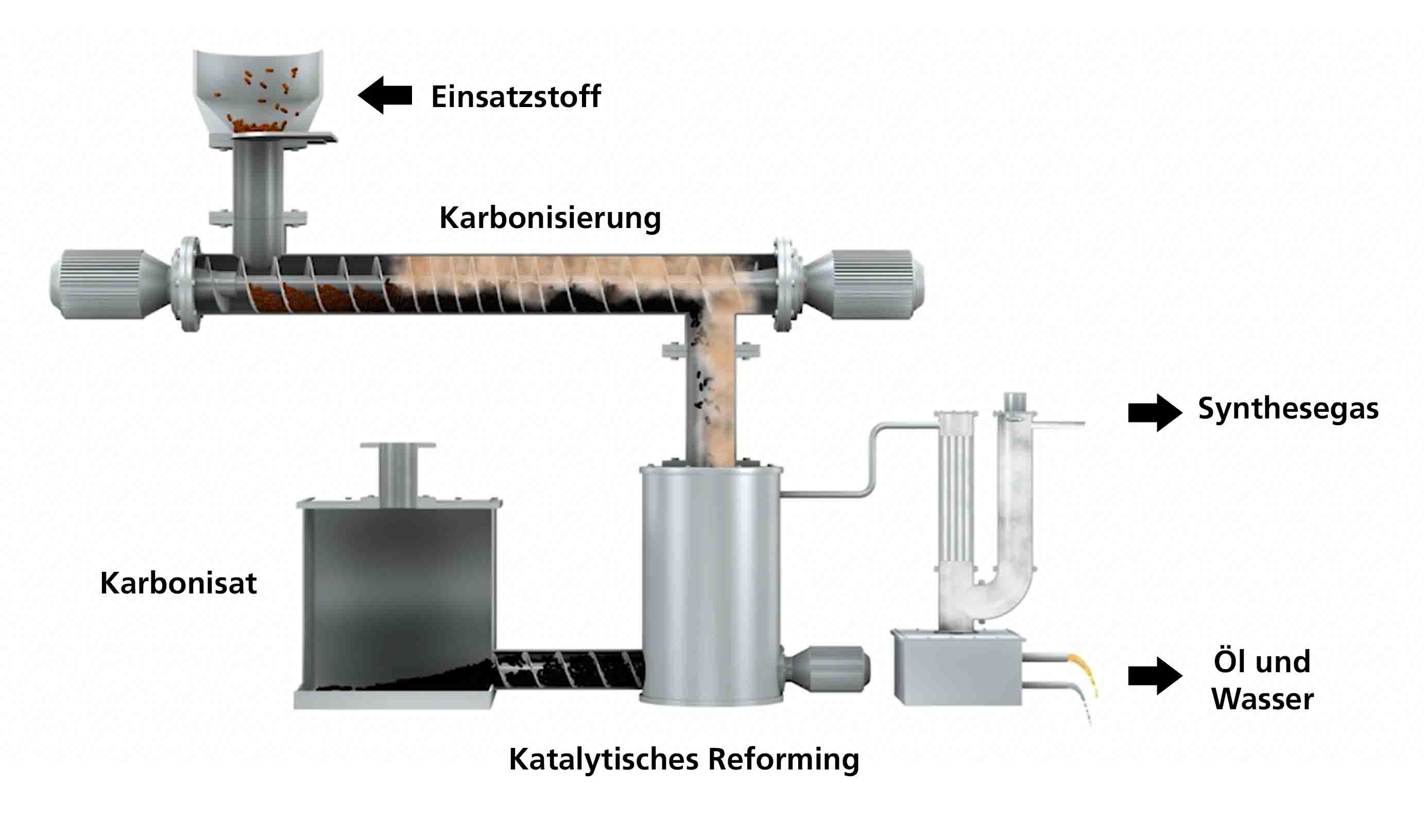

Biomasseverbrennung, -vergasung und -konversion haben in der Regel mit Einschränkungen hinsichtlich der Bandbreite der möglichen Einsatzstoffe, Einhaltung von Abgasnormen und der Gesamtenergieeffizienz zu kämpfen. Auch die Qualität der aus biogenen Resten gewonnenen Produkte war bisher nicht zufriedenstellend. Vor diesem Hintergrund hat das Fraunhofer Institut UMSICHT in Sulzbach-Rosenberg im Rahmen des Centrums für Energiespeicherung, das vom Bayerischen Wirtschaftsministerium an den Fraunhofer-Standorten Sulzbach-Rosenberg und Straubing mit über 16 Mio. € gefördert wurde, ein neues Verfahren zur Verwertung von Biomassereststoffen entwickelt: das thermokatalytische Reforming.